Master MAGIS – MPS: Machining Process and Simulations

Contexte

Le master est une formation à la mécanique des matériaux. Cette discipline vise à établir les relations entre le procédé de fabrication, le matériau, sa microstructure et ses propriétés mécaniques pour des applications industrielles avancées et des procédés innovants.

Aujourd'hui, la plupart des systèmes (avions, trains, centrale électrique, etc.) sont des assemblages composites de divers sous-ensemble dont la plupart des pièces sous obtenues par usinage. La conception et la réalisation de tels systèmes requièrent une bonne connaissance des principes généraux qui gouvernent le comportement des matériaux.

En effet, les évolutions technologiques majeures passent généralement par l’introduction de nouveaux matériaux où l’apparition de nouveaux procédés de fabrication permettant la réalisation de nouveaux objets, plus résistants, plus durables, plus légers, etc. Ces révolutions ont rythmé notre histoire, depuis l’âge de la pierre taillée en passant par l’âge de bronze, l’essor de la sidérurgie, des matières plastiques, des matériaux composites et aujourd’hui des bio et nano-matériaux.

Si au cours du temps, le triptyque procédé-matériau-produit a toujours été optimisé, ce n’est que depuis quelques années que cette optimisation se fait sur la base de méthodes scientifiques, robustes et efficaces. Le développement des matériaux composites a très probablement ouvert la voie à la formalisation des relations entre le procédé, la microstructure du matériau et ses propriétés mécaniques. Mais aujourd’hui, c’est une démarche générale en mécanique des matériaux, qui s’applique à une grande variété de matériaux (polymères, métaux, mousses, céramiques, verres, composites, élastomères, alliages à mémoire de forme, etc.).

Aujourd'hui, la plupart des systèmes (avions, trains, centrale électrique, etc.) sont des assemblages composites de divers sous-ensemble dont la plupart des pièces sous obtenues par usinage. La conception et la réalisation de tels systèmes requièrent une bonne connaissance des principes généraux qui gouvernent le comportement des matériaux.

En effet, les évolutions technologiques majeures passent généralement par l’introduction de nouveaux matériaux où l’apparition de nouveaux procédés de fabrication permettant la réalisation de nouveaux objets, plus résistants, plus durables, plus légers, etc. Ces révolutions ont rythmé notre histoire, depuis l’âge de la pierre taillée en passant par l’âge de bronze, l’essor de la sidérurgie, des matières plastiques, des matériaux composites et aujourd’hui des bio et nano-matériaux.

Si au cours du temps, le triptyque procédé-matériau-produit a toujours été optimisé, ce n’est que depuis quelques années que cette optimisation se fait sur la base de méthodes scientifiques, robustes et efficaces. Le développement des matériaux composites a très probablement ouvert la voie à la formalisation des relations entre le procédé, la microstructure du matériau et ses propriétés mécaniques. Mais aujourd’hui, c’est une démarche générale en mécanique des matériaux, qui s’applique à une grande variété de matériaux (polymères, métaux, mousses, céramiques, verres, composites, élastomères, alliages à mémoire de forme, etc.).

Objectifs

L’itinéraire n°4 du Master MAGIS : Machining Process and Simulation vise à la maitrise du procédé d’usinage dans son ensemble afin d’optimiser l’intégralité du process d’obtention d’une pièce. En effet l’usinage par outil coupant est un procédé d’enlèvement de matière qui génère des contraintes thermomécaniques extrêmement complexes dans la zone de formation du copeau. Ce sont ces contraintes qui génèrent la nouvelle surface de la pièce et qui sont responsables de la future tenue en service.

Les problématiques rencontrées sont les suivantes:

Les méthodologies mise en place afin de résoudre ces problématiques sont les suivantes:

Les problématiques rencontrées sont les suivantes:

- Usinage de matériaux dont l’usinabilité est difficile : Céramiques, Métaux réfractaires, Alliages aéronautiques.

- Maitrise du comportement matériau dans la zone de formation du copeau.

- Optimisation des conditions opératoires.

Les méthodologies mise en place afin de résoudre ces problématiques sont les suivantes:

- Instrumentation du procédé (Mesure des efforts, Puissance).

- Modélisation analytique et identification de modèle.

- Simulation géométrique.

- Simulation mécanique.

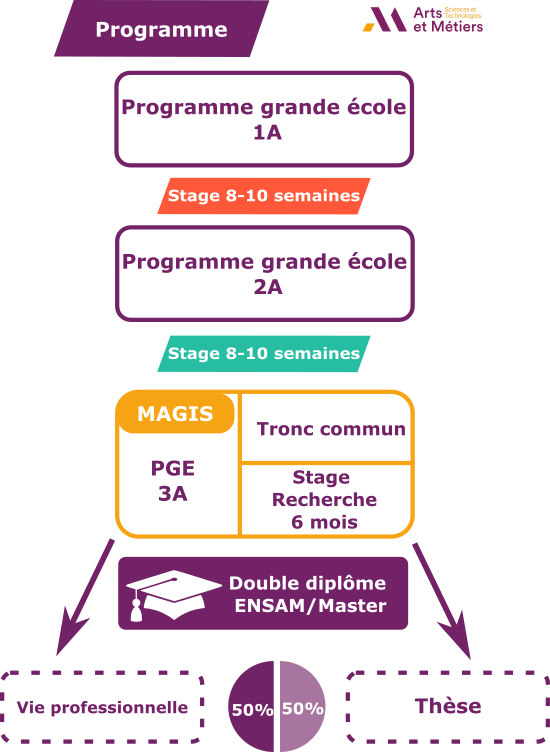

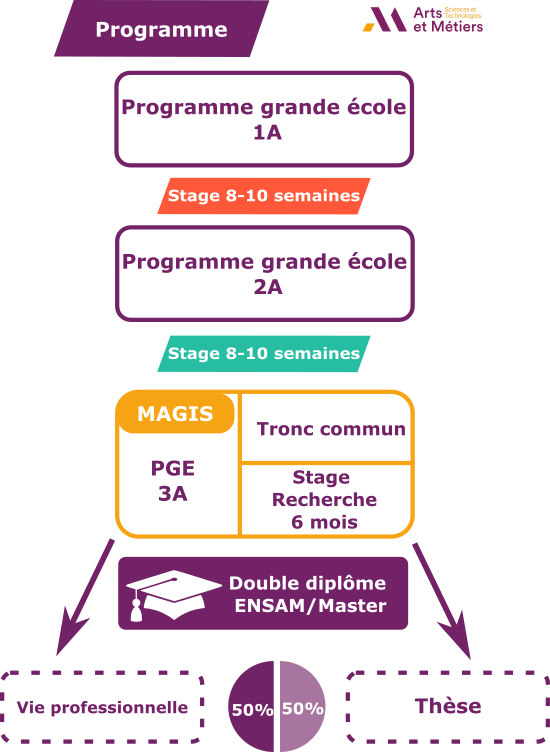

Parcours

Responsable Parcours :

Charly EUZENAT (ENSAM Cluny)

Le parcours de l’itinéraire Machining Process and Simulation se partage en trois grandes parties.

Le parcours de l’itinéraire Machining Process and Simulation se partage en trois grandes parties.

Approche multi-physique de la coupe, matériaux et intégrité matière

Gérard POULACHON (ENSAM Cluny)

L'objectif est d'analyser les phénomènes thermomécaniques au voisinage de la pointe d'un outil coupant et ses conséquences sur l'intégrité de la surface usinée. Ces phénomènes seront observés aux échelles méso-scopique et microscopique, en s'appuyant sur des expérimentations et des simulations numériques de la coupe.

Contenu

- Notions fondamentales et théorie sur la coupe par enlèvement de matière.

- Usinabilité des matériaux difficiles, tels que ceux rencontrés dans les secteurs aéronautiques, automobiles et nucléaires.

- Détermination des domaines de validité des paramètres de coupe pour un outil et matériau donnés.

- La qualification d'outils coupants de nouvelle génération et la validation de nouvelles métallurgies de matériaux à usiner.

- La mise en œuvre de la simulation numérique et de moyens expérimentaux dédiés à la compréhension des phénomènes thermiques et mécaniques de la coupe.

- L'analyse de l'intégrité de surface des pièces usinées, notamment l’évaluation de l’état mécanique, métallurgique et topographique.

Déroulement et organisation pratique:

Cours 1 - Coupe, Usinage à Grande Vitesse et Modèles Analytiques : principes de la coupe orthogonale, description de la géométrie d’outil, paramétrage de la zone de coupe, Théories de Merchant et d’Albrecht, modélisation analytique des forces de coupe.

Cours 2 - Thermique de la coupe : instrumentation et modélisation.

Cours 3 - Usinabilité des matériaux difficiles & interaction matériaux procédés : Phénomènes physiques autour de l’arête de coupe, arête rapportée, aspects tribologiques en coupe des métaux.

Cours 4 - Modélisation et simulation numérique de la coupe par enlèvement de matière: introduction ; aspects fondamentaux sur la simulation numérique ; comportement mécanique des matériaux et lois de comportement ; frottement et lois de contact ; simulation de la formation du copeaux (séparation de la matière) ; conditions aux limites ; validation ; logiciels d’élément finis pour la simulation de la coupe ; exemples d’application.

Cours 5 - Intégrité de surface (IS) : Introduction et définitions ; défauts de surface ; contraintes résiduelles ; microstructure et transformations de phase ; techniques expérimentales pour évaluer l’IS surface ; modélisation et simulation de l’IS.

Usinage avancé et ses applications

Guillaume FROMENTIN (ENSAM Cluny)

L'objectif de cette UE est de présenter les enjeux scientifiques et technologiques dans le domaine de l'usinage à l'échelle macroscopique.

Contenu :

Dans cette UE seront abordés la chaîne numérique pour l'usinage 5 axes de surfaces complexes, la stabilité de la coupe, la modélisation des efforts de coupe, l’usinage des matériaux composites et les techniques d’usinage assistées. Tout ce qui sera vu dans cette UE est généralisable à l'ensemble des techniques du procédé d'usinage, e.g. tournage, perçage, fraisage, brochage...Déroulement et organisation pratique :

Cours 1 - Modélisation des efforts de coupe par discrétisation d'arête : modélisation géométrique de la coupe, analyse à l'échelle locale, détermination des sections coupées, loi de coupe, identificationdirecte et inverse, application au tournage et au fraisage.

Cours 2 - Stabilité de l'opération de coupe; théorie et applications numériques : Modélisation d’opérations d’usinage en vue de prédire les vibrations système usinant et l’impact de ces dernières sur la géométrie des surfaces obtenues (défauts de forme, d’ondulation, de rugosité) et sur la variation des efforts de coupe. Principes et applications des approches temporelles et fréquentielles, prédiction des réponses vibratoires élevées et des instabilités dynamiques.

Cours 3 - Usinage de surfaces complexes sur machine 5 axes ; architecture des MOCN, modélisation géométrique directe et inverse, génération de surfaces par usinage en bout; génération de surfaces par usinage en roulant.

Cours 4 - Usinage des composites : les matériaux composites présentation/définition, les opérations d'usinage et moyens associés. Modélisation du process de coupe, Etude des endommagements induits par le process de coupe.

Cours 5 - Techniques d'usinage assistées : avantage et inconvénient de l’assistance laser, l’assistance haute pression, assistance cryogénique et assistance vibratoire; les aspects de productivité, d’intégrité de surface et de simulation numérique.

TP 1 : Analyse expérimentale de la coupe : instrumentation, mesure d'effort, mesure de puissance, méthode COM, bilan énergétique, identification inverser de lois de coupe.

TP 2 : Applications des modélisations par approches numériques.

Mise en forme par déformation plastique

Franck Morel (ENSAM Angers)

L’objectif de ce cours est de donner des connaissances solides, aux étudiants et aux professionnels, sur la microstructure des métaux et les mécanismes se produisant lors de procédés de transformation de la matière à l’état solide couplant des effets mécaniques et thermiques en vue (1) de mieux modéliser et simuler ces procédés de transformation et (2) de prévoir les performances mécaniques des matériaux et pièces lors de leur utilisation.

Ce cours est dédié à tous les procédés de transformation à l’état solide tels que la mise en forme des tôles (laminage, emboutissage, découpage, ...), la mise en forme des pièces massives (forgeage, filage, étirage, ...) et les procédés d’enlèvement de matière. Les connaissances acquises pourront être directement mises en application pour l’optimisation de ces procédés dans une démarche intégrée « produit-process ». Les secteurs industriels concernés sont tous ceux utilisant les procédés de transformation et préoccupés de la conséquence de ces procédés sur les propriétés d’emploi des pièces : aéronautique, transport, nucléaire, santé, emballage, construction, électro-ménager, ...